动不动就起火,电池包真的很脆弱?你以为工程师们是吃素的吗?

在缺芯以及疫情,甚至是维权等关键词在新能源圈子里大行其道的2021年,电动汽车碰撞起火、冒烟等词汇相较于去年出现频率确实低了不少,当然,随之降低的还有来自吃瓜群众的关注程度。

然而,这种情况并不是单纯地因为电池技术的迭代的内因和媒体有意无意掩盖事故本身的这种外因,电池Pack工程师在防护设计上的加强,应该是最能在短时间内完成极大程度上改善的那个。

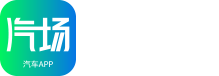

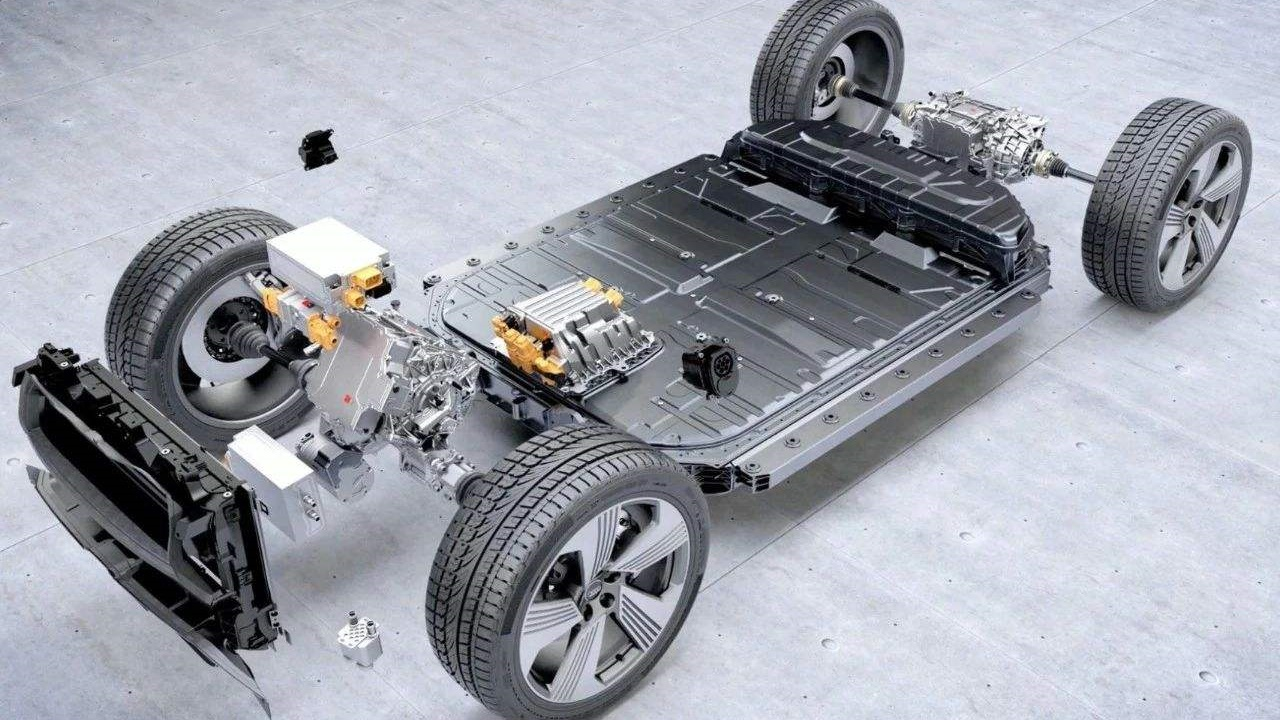

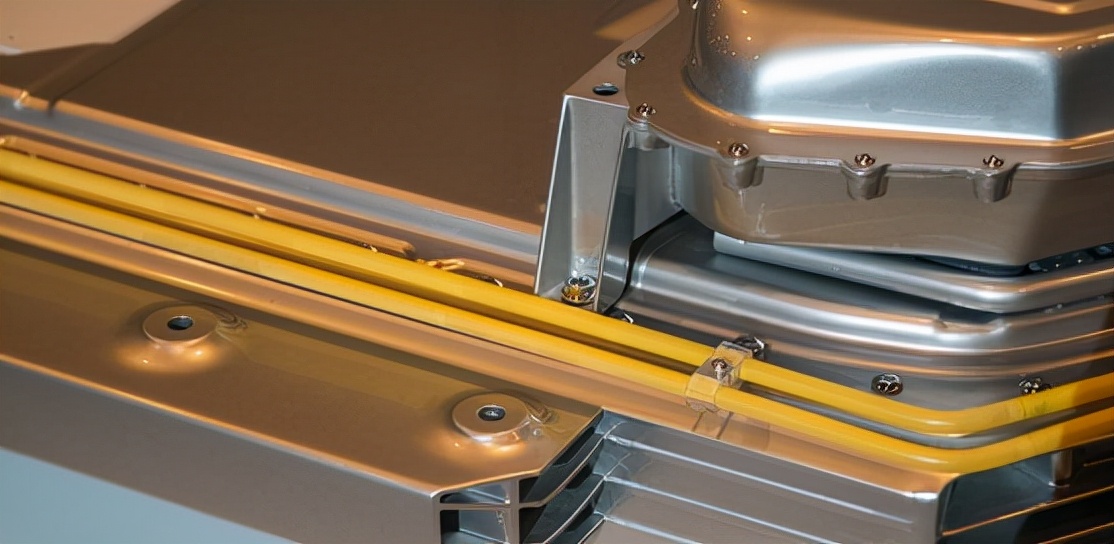

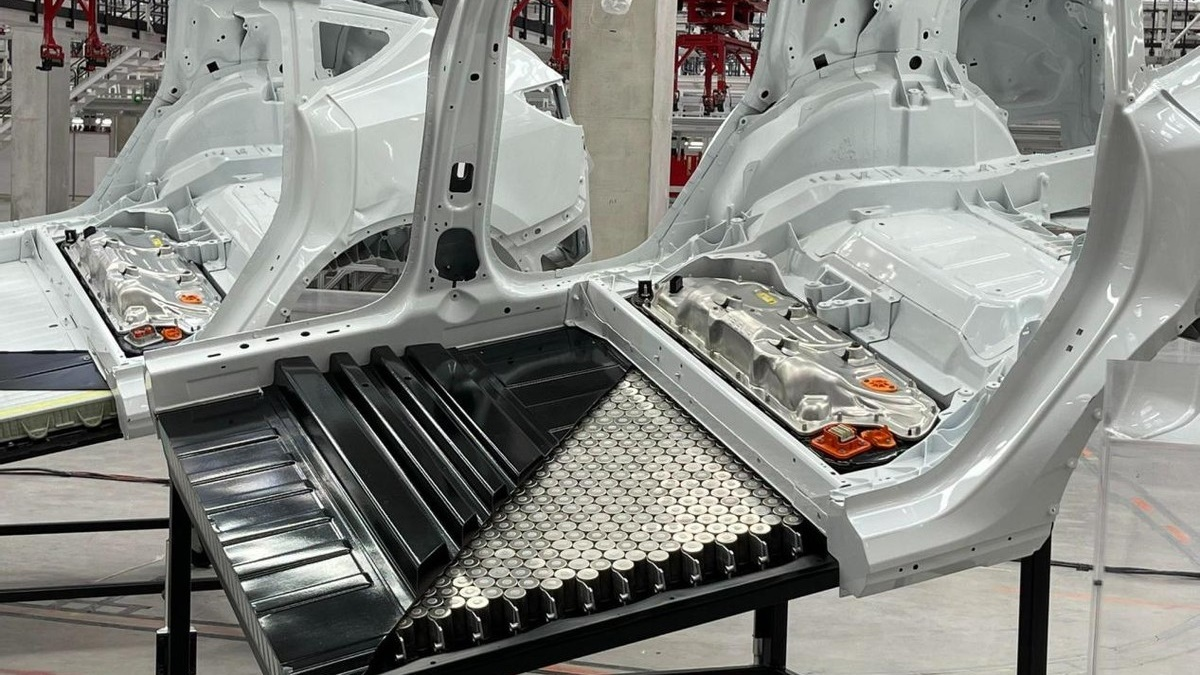

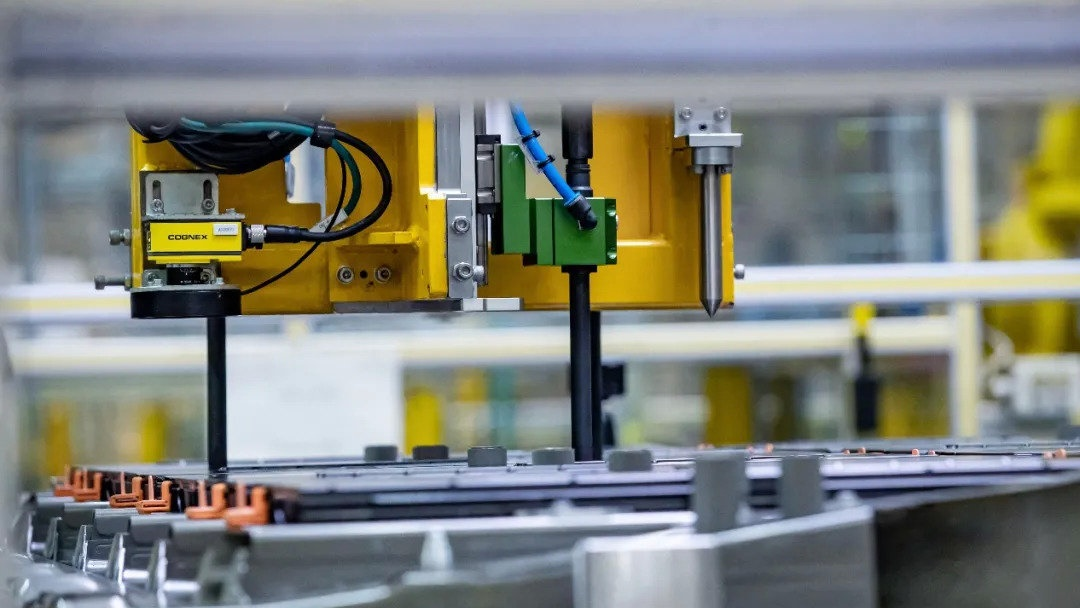

材料和机械设计,是第一步不管是在碰撞还是简单的托底场景下,电池包外壳总是最开始也是最重要的一环。相比于新能源汽车刚刚起步时的焊接或者加工箱体,当下不少纯电动汽车已经开始采用一体式高强度铸铝设计,从最基本的强度和刚性上完成对内部相对脆弱电芯的防护。

另外,金属原材料的上涨并没有阻挡OEM在电池包四周吸能区的堆料。就比如奥迪e-tron以及沃尔沃XC40,其电池包周围甚至底护板上的关键位置都设置了相应的吸能区域,尤其是奥迪e-tron,尺寸在一众纯电动产品中近乎之最,在发生侧面碰撞之后,如果不是极端情况接近电芯应该非常困难。

当然在设计方案和材料选型初步制定之后,应力分析仿真以及多轮的优化整改是必不可少的,从螺栓孔的定位到吸能区域的铝板厚度,都是一个又一个需要考虑的重点,也只有这样才能保证在使用中电池包的整体强度和安全。

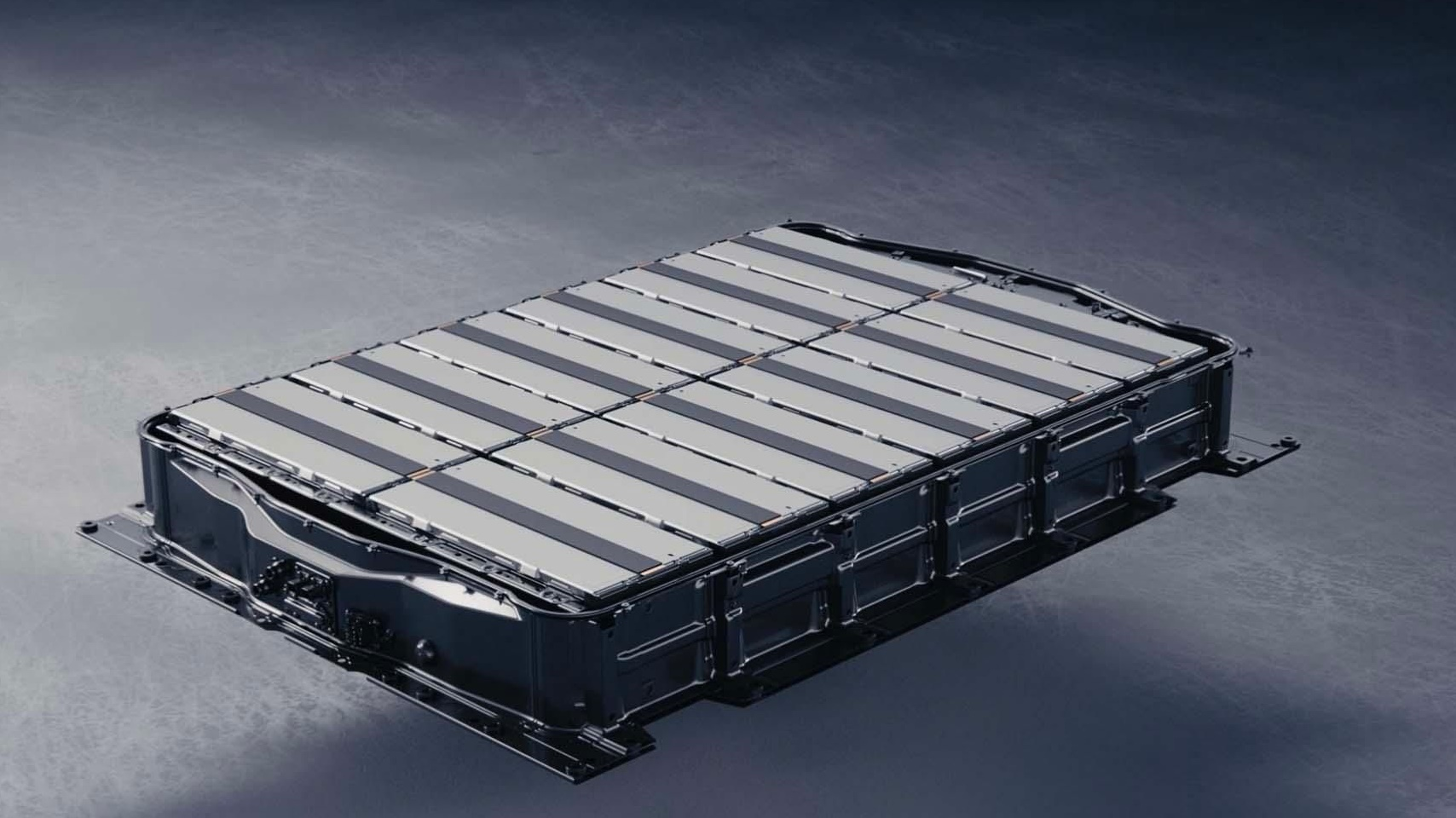

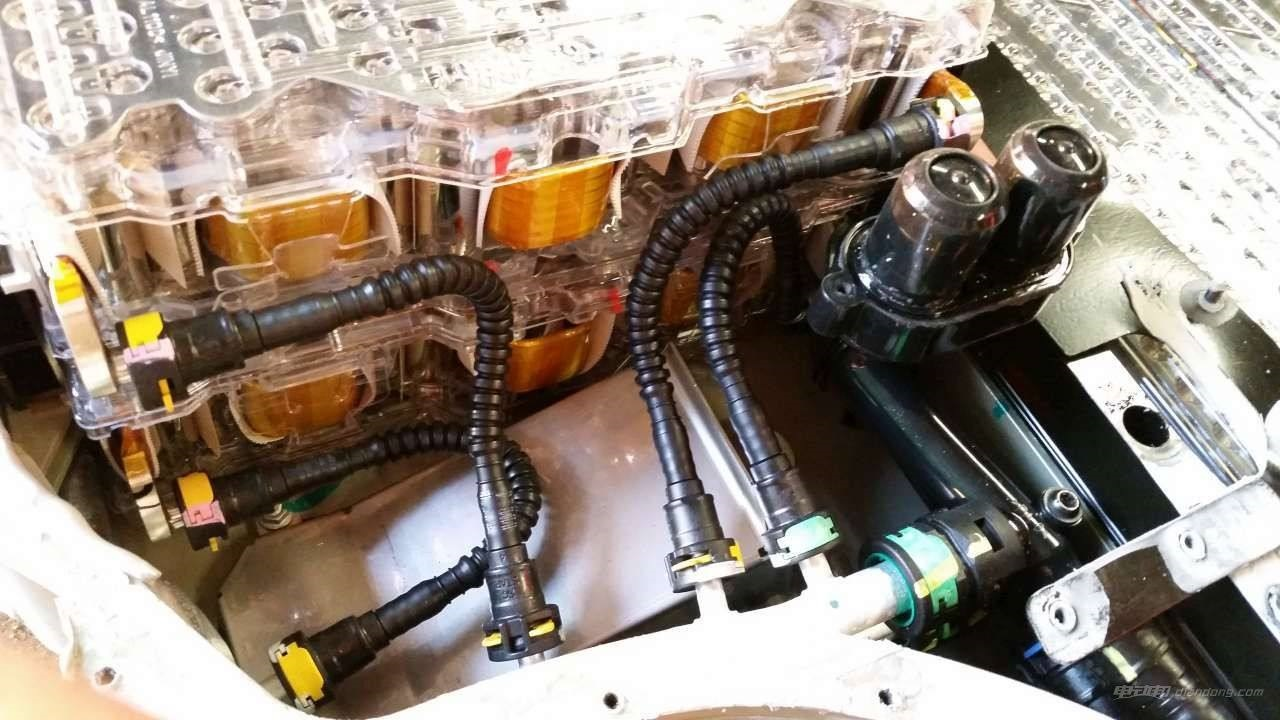

电池包内的保护也有“乾坤” 外壳的设计显然只是开始,电池包内部的防护一样有乾坤。

在一个成熟的电池包设计中,除了电芯以及各种线束之外,软质保护板以及云母片等高压安全防护材料是必不可少的,在线绝缘监控也被布置在了电池包内部,在运行和充电过程中实时监控电池绝缘状态,要知道在高电压范围内,漏电从来不是小事。

除此之外,大多数的电池包每个电芯之间都会存在液冷水道或者隔离凝胶,这样做的好处是在单个电芯发生漏液或者热失控之后,并不会影响周围电芯的安全状态,将大规模的整体故障限制在萌芽状态。

除此之外,在每个模组或者某些特定区域,基本都会设置有温度传感器、压力传感器等部件对电池包实时监控,在发生故障之后可以第一时间将信息上报。

值得一提的是,部分车企甚至已经在规划电池包内部主动灭火这类现在看起来颇为Bug的功能,进一步降低电池起火的概率。

软件保护同样至关重要

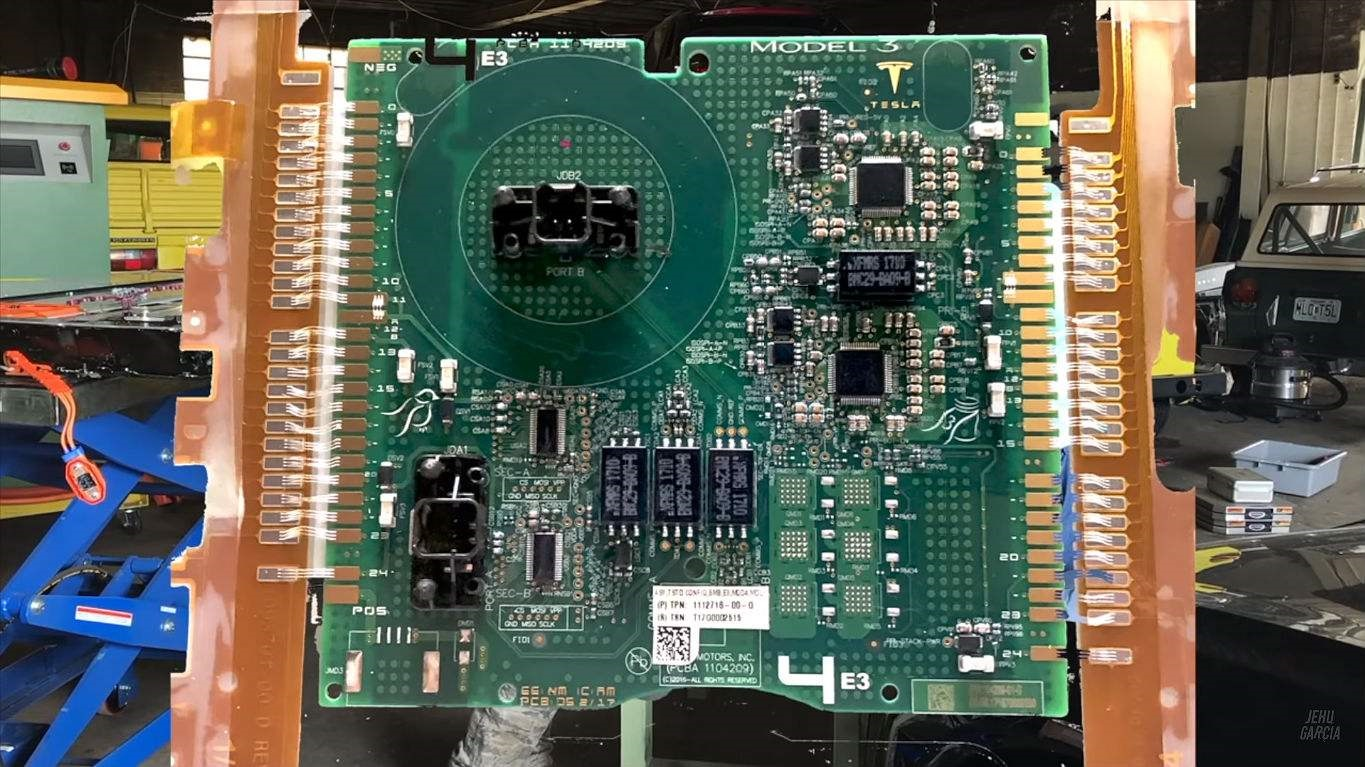

虽然嵌入在BMS内的软件看不见也摸不着,但论重量级,一点也不比前两个少到哪里去。

BMS软件中最能体现防护功能的便是各种故障防护模块,除了常规的过电压、过电流、温度保护之外,热事故预警、SOH/SOP/SOF估算、合理的充放电策略等也都为安全运行起到了保障作用。

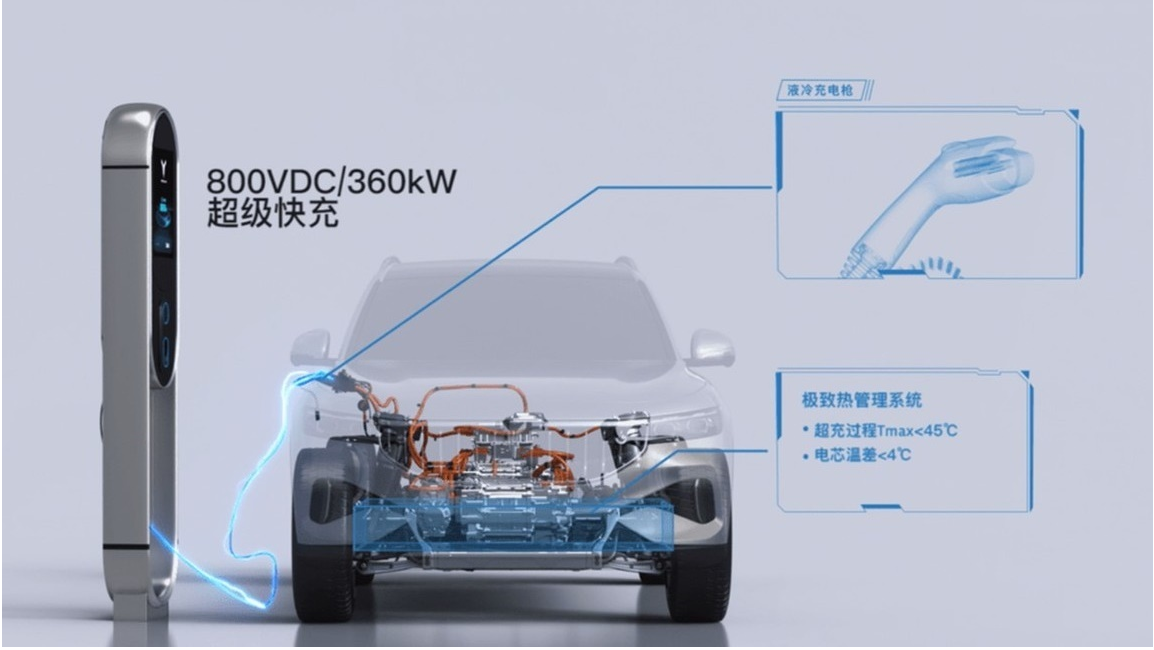

另外随着800V电压平台的推广和伴生的大功率充电技术的应用,电池BMS软件防护的重要层级愈发升级,同时功能也逐渐复杂化。

智能并联、智能电芯均衡、智能快充、BMS失效防护、双重过流防护等功能已经开始在终端产品上有所布局,未来电动汽车因为电池导致的故障率,肯定还会继续长期走低。

结束语: 电池技术发展到现在,电池材料的瓶颈确实有,但丝毫不能掩盖产品可靠性以及成熟度的双重提升,这应该说是今年电池事故率降低不少的直接原因。当然,从某种角度来说,零零星星依然存在的电池安全事故依然代表着电池包技术上仍然有升级空间可挖掘,工程师们仍然需要努力。