吉利的强大,你只看到了冰山一角,“1+1+1”模式下供应商是真强

2007年到2008年是吉利的第二次战略转型期,在推进“问题文化”的同时,吉利通过质量经营体、质量投资金、质量项目闭关室、黎明工程以及“3824法”的实施,最终让市场对吉利产品满意率大幅提升,用户索赔率大幅下降。

但是,最大的难题在于对采购体系的重建。

汽车产业的背后是一个极其复杂的供应链体系,对任何一家汽车厂商来说,约80%的零部件都来自于供应商。要想解决汽车的质量问题,就必须保证供应商不出现问题。

问题是,吉利有很多老供应商支持了李书福的早期创业,但是到了今天,它们和吉利在发展上开始脱节。继续选择它们似乎没什么不妥,因为事实证明,它们是忠诚的合作伙伴。但继续选择它们也很不妥,这意味着吉利在质量上很难过关。

为此,李书福开过若干次会议,每次都争论不休。

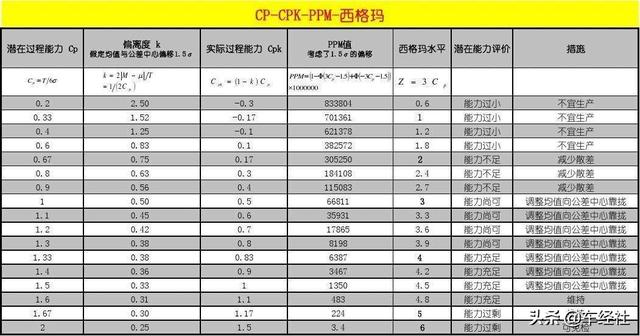

最后,大家达成了一致意见,那就是通过降低PPM值来进行筛选。

此前,吉利对它们的要求是几万的PPM值,但现在就是下降到2000的PPM值,也就是百万分之两干,也未必能成为吉利合格的供应商。有些电子方面的零部件必须达到0才行。

因此,在签订采购合同时,吉利要求它们再签一份承诺书,承诺自己能达到多少PPM值。日后,吉利就按照承诺来考核它们,如果考核不通过,对方在供货中的比例要下降,供货的价格也要下降。

此前,吉利曾担心供应商不会答应做出这样的承诺,但是刘向阳拿海尔举例,别看海尔只是做家电,但是人家对可靠性的要求比汽车还要高,比如抗电磁干扰,对环境的要求也有过之而无不及。

刘向阳说:“海尔都能做得到,为什么我们就做不到呢?”

果真,很多供应商对此都很反对,纷纷表示不接受,说搞这个东西干什么,还让我们活不活?

但李书福的意志没有被一片反对声给击沉。

丰田喜一郎曾对零部件厂商有一句名言,即“最弱的厂商水平会决定企业集团的水平”,由此衍生出“共同成长”的理念。因此,李书福也非常注重供应商的“成长”。

一方面,他安排刘向阳去给供应商们上课,让他们也能灵活运用“3824”解决自身的质量问题;另一方面,改变对供应商的奖励方式。

吉利对优秀的供应商的奖励改成了检测设备。

因为李书福发现,有很多和自己一起成长的供应商舍不得花钱买检测设备,比如大灯,造出来之后聚光性特别弱,只好退货。等到再需要大灯的时候,它又从一堆退货中挑些好的送过来。

于是,又是一轮恶性循环。

“这样不行,你必须在送货给吉利之前,就要对每个灯进行检测,”李书福当机立断地表明了自己的态度,“这个设备虽然要花10万元,但你每年的索赔额就达到30多万元。”

李书福认为,既然他们舍不得花这个钱,那吉利先帮着买,只要做得好,就奖励给供应商。

在帮助供应商一起提高的同时,吉利还成立了一个吉利供应商协会。通过该协会,将供应商组织起来到优秀的供应商那里参观交流,让它们不断地学习提高。这个协会的名字叫“协利会”,也就是协助吉利发展委员会。

这种做法早已有之,丰田的供应商就组成了协丰会、丰荣会,这些协议在供应商管理方面是不可或缺的。

除此之外,吉利还有一招,就是让供应商跟国外优秀的厂商合资生产。

比如,让做内饰的供应商去跟法国著名的内饰品牌合作。这样既能引进技术,提升自身的管理,也能让吉利与其的合作没有后顾之忧。

在整个股权设计中,供应商占合资公司的50%,法国品牌占41%,剩下的9%归吉利。之所以定为9%,是因为9%以下的股权不涉及关联交易。

另外,也是为了告诉对方,如果吉利要使用内饰产品,肯定首先使用它的。这个市场吉利是可以保证的。

总之,要让对方吃颗定心丸。

这种模式,也被称为“1+1+1”模式。

随着研发体系的逐渐成形,吉利产品质量的提升以及采购体系的重建走上正轨。比如,吉利可以增加产品的沿用件、功用件,尽量减少再设计件。

这样,供应商们可在标准化、通用化、模块化的指标下,不用靠偷工减料,而是通过规模生产来降低成本、扩大利润。

写在最后:

这一系列动作有力支持了吉利的战略转型,让其得以由虚入实,成功推进,并由此重构了吉利与供应商之间的关系。如果说丰田的崛起,正归功于其垂直一体化的“精益生产方式”。那么,吉利的强大,供应商也做出了很大的贡献。